1 控制加熱溫度

單純加熱用的爐子,只要能滿足工藝過程的基本要求,應盡量降低流體被加熱的溫度。降低流體溫度可采用降低爐子盤管系統壓力,向爐管注水蒸氣等方法。

對非單純加熱爐的焦化、裂化等裝置使用的“反應型”加熱爐,首先,應注意加熱溫度和加熱時間的關系。通常油品的溫度越高,則裂解速度越快,輕質油收率越高,但反應時間宜短。反應時間越長,裂解反應的焦質物越多,所以必須對加熱反應的過程進行控制,盡量縮短在高溫區的停留時間。

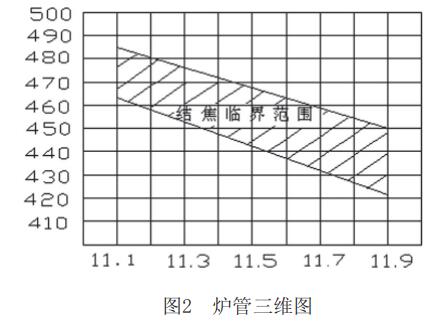

設計這類爐子時必須了解管內流體的熱解生焦特性。每種油品都有自己開始發生結焦的“臨界溫度”。一般油品越重,直鏈烷烴越多,結焦的“臨界溫度”越低,如圖所示。管內油品的特性因數K值可綜合地表征油品的特性,圖4為K值與結焦溫度的關系。只要工藝和操作上允許,整個爐子盤管系統都應控制在此溫度以下,這是防止焦炭生成的基礎。

2 處理好管壁溫度和熱強度的關系

焦層是在管內壁表面上生成的,管壁溫度是影響焦炭生成速度的*基本的因素之一。由于介質和管壁的接觸面存在一邊界層。如果介質在邊界層內的溫度或者管壁的溫度比管內主流的溫度高,那么,高出多少主要取決于爐管的表面熱強度,也與內膜傳熱系數等因素有關。為了防止結焦,對焦化爐或潤滑加熱爐,不應片面追求過于先進的傳熱指標,而把輻射熱強度取得太高。煙道擋板生產廠家,零泄漏煙道擋板

3 提高管內流速

足夠的管內流速可提供將尚未固著的初期疏松焦層排出爐外所需的紊流的動能,因此流速是使焦層脫落*基本的因素。為防止結焦,只要壓降允許而又造成沖蝕,應盡可能采用高流速。這時內膜傳熱系數也可增大,從而使管壁溫度減低,也有緩和結焦的作用。

4 管內流態狀況

對水平管,結焦可能性大的流態是層流,在這種流態下氣、液兩相分開流動,管子的上部是氣體,下部是液體。較好的流態是噴霧流或環狀流。此時氣液相混,幾乎呈等流速。層流時,焦層主要在管子上部的氣相上側形成,這是由于氣相上側排走結焦物的動能不足,以及氣相的內膜傳熱系數比液相小,管壁溫度局部升高的緣故。對垂直管,當汽化率低時,對于上升管,管內的氣泡與液體速度基本相同,有個別氣泡上升速度可能稍快;然而不論上升還是下降,液相量總比汽相量大得多,所以爐管內壁主要與液體接觸,上升管與下降管的傳熱阻力相近,管壁溫度相差不大。在中等汽化率下,上升流動時由于存在氣、液兩相的密度差,蒸汽在管子的芯部快速上升,液相在管壁圓周呈膜狀上升;下降流動時同樣由于氣、液的密度差,與上升流相反,液體在管芯高速下落,而蒸汽則沿管壁緩緩下降,在這種狀態下管壁主要與流速慢的蒸氣接觸,管內膜傳熱系數顯著變小,管壁溫度會有相當程度的升高,使下降管的氧化減薄量比上升管大。因大部分煉油化工管式加熱爐在中等汽化率下運行,所以下降管的損壞較為突出。當汽化率很高,液相成為噴霧狀,均勻地分布在氣相中時,可以忽略重力的影響,上升管與下降管的流態基本相同,兩者的管壁溫度也大致一樣。

處理爐管結焦常用方法

通空氣燒焦

通空氣燒焦時,加熱爐爐膛溫度控制為600℃。向爐管內通入空氣,則爐管內壁上的焦炭層就會燃燒起來,使焦炭層燒損而變得疏松,并有部分焦粉、焦塊剝落下來被尾氣吹出爐管外,同時爐管及焦炭層(天然氣或水煤氣)側噴入爐膛內。在加熱爐爐管進行燒焦時,應將加熱爐的進料口與進料系統用盲板隔離開。

通蒸氣破焦

爐管內通空氣使焦炭層燃燒而使其升溫。當有大量的蒸氣通入爐管時,一方面蒸氣與赤熱的焦炭反應;另一方面造成爐管及焦炭層的快速降溫,使疏松的焦炭層受到收縮和膨脹的沖擊和蒸氣的沖刷,造成大量的焦粉、焦塊剝落被尾氣吹出爐管處。這時應適當控制通入的蒸氣量和空氣量,使剝落下來的焦粉粒度不大于3mm,以防止爐管堵塞。

通空氣燒焦和通蒸氣破焦的過程交替反復進行多次,便可使爐管內壁的焦炭層完全剝落下來。使爐管內壁變得潔凈如初,交替操作的次數和頻率可根據具體情況確定。

管式加熱爐爐管結焦,是加熱爐的重大安全隱患。為此,企業應注重加熱爐的安全分析。分析研究的重點除了爐管安全分析外,還有爐墻安全設計、操作安全設計等,均構成加熱爐的安全系統分析。